キャビネットの調達はTOHMAへお任せください

当社ではキャビネットをはじめとした大型板金筐体の調達を承っております。縦横高さ2m以上の製品も取り扱い可能で、塗装・表面処理や電子部品・制御盤配線の組み込みも一貫して対応いたします。

調達を依頼いただくことでコストややり取りが増えることを懸念される方もいらっしゃいますが、工法の見直しや製図等の生産工程の一部を弊社で負担することで、転注検討でご相談いただいたお客様の約9割が同程度の取引価格、もしくはコストダウンを実現しております。

製造業界経験10年以上の担当者がスピーディーに対応いたしますので安心してお任せください。

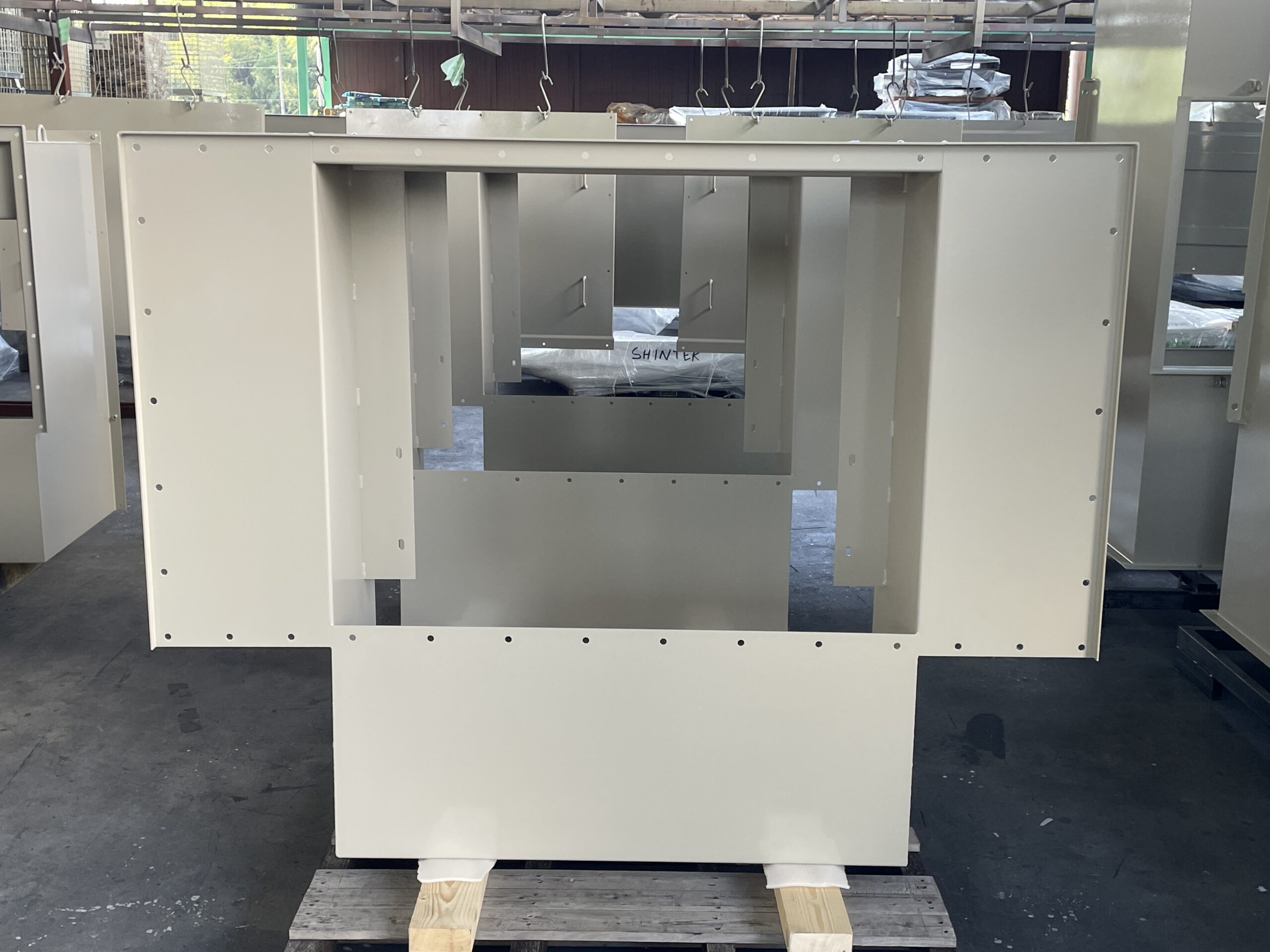

精密板金加工品 調達事例

サイズ:900*340*1270(W*D*H)

材質 :SS400

特徴 :塗装込みで対応

サイズ:1200*600*2600(W*D*H)

材質 :SS400

特徴 :塗装込みで対応

サイズ:1500*1000*800(W*D*H)

材質 :SS400

特徴 :塗装込みで対応

単なる仲介ではなく、最適な調達手段・工法を追求する存在として

TOHMAの商社事業では、単にお客様から頂く情報や協力工場から上がる事項をそのまま受け渡す「伝書鳩」的な存在では決して無く、双方の意図や目的を正確に汲み取り、最適な形で製品調達をご支援する責任があると考えています。

調達部品の仕様をいただいた際には、「図面の内容に不整合や干渉がないか」「別の工法の方が適していないか」といった視点からも確認・検討を行い、加工〜組立てまでの一連の工程を踏まえた上での提案を行うよう努めています。

こうした姿勢が、お客様にとっての安心・満足につながり、パートナー企業にとっても円滑な生産や品質向上をもたらすと考えています。ものづくりの現場を支えるつなぎ手として、常に+αのご提案を心がけます。

ご提案事例

- CASE 01

組み立て時の部品干渉を事前防止

板金筐体の調達相談をいただき、仕様詳細を確認。組み立て時点の不具合を極力防止するために、各種部品が最終的にどのように組み付けられるかを把握し、追加工(ビードカットなど)の必要がないかを確認。

監査時には外観性のすり合わせが主となっており、該当箇所についての言及はされていなかったため、当社にて指摘し改善。

- CASE 02

他の材質・工法での代替提案

当初はSPHCに塗装を施す形での加工を想定。ジンクリッチ(防食用プライマー)下塗り+塗装の2層構造を検討していたものの、求めている耐食性として十分ではなかった。

そこで当社にて材質と工法を再検討し、ZAM鋼板(高耐食めっき鋼板)+粉体塗装をご提案。飛躍的に高い耐食性能を実現できたため、当工法の採用へ。

製造業の現場を熟知

BtoB10年以上のノウハウを活かし

伴走いたします

株式会社TOHMA代表 戸松 峻希

大学卒業後、製造業専門商社の株式会社山善に入社。営業として中小〜大手まで幅広い製造業系企業を担当。さまざまな現場を目にする中で製造業界の実情と伸び代を肌で感じ、「ものづくり企業の可能性を拡げる」をミッションにTOHMAを設立。金属加工品の調達・営業支援の二軸で支援を行う。

株式会社TOHMA代表 戸松 峻希

大学卒業後、製造業専門商社の株式会社山善に入社。営業として中小〜大手まで幅広い製造業系企業を担当。さまざまな現場を目にする中で製造業界の実情と伸び代を肌で感じ、「ものづくり企業の可能性を拡げる」をミッションにTOHMAを設立。金属加工品の調達・営業支援の二軸で支援を行う。

Contents

キャビネットの調達コストを下げる取り組み

当社ではキャビネットをはじめとした板金筐体品の調達を支援させていただく中で、材質や工法の見直しなどを行うことによって多くのコストダウンを実現してきました。

- 設計条件の再検討(仕様、サイズ、寸法公差など)

板金加工においては素材の切り出し方一つでも無駄が生じることがあります。原板のサイズや厚みに合わせた設計を考慮することが重要となります。また、加工のしやすさを踏まえた仕様検討も欠かせません。過度に複雑な形状や厳しすぎる寸法公差は製造コストを押し上げる要因となるため、機能を損なわない範囲での簡素化を検討することでコスト調整を図る場合もございます。 - 加工範囲の見直し

こちらも効果的なアプローチです。製造工程の一部を外部委託し、残りを自社で対応するなど、工程の分担を最適化することでコスト削減につながるケースがあります。もちろん外部委託を実施する際には委託先の技術レベルや材料調達コストなども考慮しなければならず、これら要素を総合的に判断する必要がでてきます。

ゴール(最終製品の出来上がりや機能)は同じであっても、その製造方法には複数の選択肢が存在します。コストや納期などの要件を踏まえながら、最適な製造アプローチを検討することが板金部品調達においては欠かせません。

キャビネットの板金加工

電気制御盤や医療機器の筐体、産業用ボックスなどで使われる板金製キャビネットは、内部機器を保護し、機能的かつ安全に運用するために不可欠です。

材質と選定基準

板金キャビネットのコスト・性能を決める最大の要素は素材選びです。ここでは代表的な4種類(SPCC、SECC、SUS304、A5052)について、価格帯・加工性・耐食性・適用シーンという観点で要点を整理します。

SPCC(冷間圧延鋼板)

- 鉄を常温で圧延した一般鋼板。曲げやせん断がしやすく、他の材質に比べて安価な傾向がある。

- そのままでは錆びやすいため、屋内部品か、後工程で塗装・メッキを施す前提で使われる。

- 「強度は欲しいがコストを極力下げたい」試作・量産どちらにも向くベース材料。

SECC(電気亜鉛メッキ鋼板)

- SPCCの表面に電気亜鉛メッキを薄く付けた素材。防錆力が一段上がるが、メッキ層が薄いため屋外での長期使用は塗装併用が前提。

- 切断面にはメッキがかからないため、切りっぱなしで使うと錆びる点に注意。

- 材料費はSPCCよりわずかに高い程度で、制御盤の外装など「コストと耐食性の中間解」としてよく選ばれる。

SUS304(オーステナイト系ステンレス)

- クロムとニッケルを多く含み、酸・塩分にも強い。無塗装で長期美観を維持でき、医療や食品設備で清掃薬品にさらされる場面に適する。

- 加工硬化しやすく、曲げや穴あけには適切なクリアランス設定が不可欠。材料費も加工費も鉄系より高い。

- 「外装を錆びさせたくない」「薬品や湿気が避けられない」環境では第一候補になる

A5052(アルミニウム合金)

- 密度は鉄のおよそ3分の1で、重量制限のある設備や可搬型機器に有利。

- マグネシウム系なので自然耐食性が高く、屋外や海辺でも腐食しにくい。熱伝導率が高いため放熱筐体にも活躍する。

- 薄板は曲げ割れに注意が必要で、曲げ半径や板厚の設計自由度は鉄系より狭い。コストは鉄とステンレスの中間~やや高め。

購買・調達担当者が直面しやすい課題や注意点

曖昧な仕様・図面が引き起こす見積りバラつき

寸法公差・仕上げ範囲・検査方法などが不明確だと、加工業者はリスクを見込んで高めに積算したり、逆に過少見積りでトラブルを招いたりします。図面と仕様書で「どこまで仕上げるか」まで明文化するのが基本です。

外観基準のすり合わせ

外観の仕上げとして、傷がない等の綺麗な状態を求められるケースもよく見受けられますが、板金では微細な擦り傷を完全ゼロにするのは現実的でなく、過剰品質コストの温床になります。正面は JIS 規格相当の外観基準、裏面は許容傷○mm など、部位別の合意がトラブルを防ぎます。

法規制・規格(RoHS、REACH、EMC など)の見落とし

電気制御盤は電気安全・EMC 規格への適合、医療機器筐体は薬機法・ISO 13485、産業用は CE/UL マークなど、対象市場によって求められる規制が異なります。材質・塗料・ガスケットなど部材レベルで証明書類を取れるかを発注前に確認する必要があります。

設計変更の影響評価

外形寸法変更や曲げ形状の追加など、設計変更の内容によっては単なる図面の修正だけでなく、工程設計の見直しが必要になる場合があります。必要コスト・納期インパクトを事前試算し、影響の大きい変更は量産後ではなく試作段階で固めるのが原則です。