自動倉庫用の板金筐体・部品調達はTOHMAへお任せください

当社では自動倉庫用の板金筐体、部品調達を承っております。縦横高さ2m以上〜の大型板金筐体の調達を主に得意としており、塗装・表面処理や電子部品・制御盤配線の組み込みも一貫して対応いたします。

調達を依頼いただくことでコストややり取りが増えることを懸念される方もいらっしゃいますが、工法の見直しや製図等の生産工程の一部を弊社で負担することで、転注検討でご相談いただいたお客様の約9割が同程度の取引価格、もしくはコストダウンを実現しております。

製造業界経験10年以上の担当者がスピーディーに対応いたしますので安心してお任せください。

Contents

ケース自動倉庫とは

物流業界において自動化のニーズが高まる中、「ケース自動倉庫」の導入が急速に進んでいます。ケース単位で荷物を管理・保管できるこのシステムは、限られたスペースを有効活用し、効率的な物流を実現するための重要な設備です。

ケース自動倉庫とは、小型〜中型の荷物をケース単位で自動的に出し入れ・保管できるシステムです。倉庫内のスペース効率を最大化し、人手不足の課題解決や作業の省力化を図ることができるため、多くの企業で導入が進められています。

システムは、ラック、搬送装置、管理システムなどで構成されており、それらを支えるのが各種筐体部品です。筐体は、搬送ライン、保管エリア、制御盤など、あらゆる部分で重要な役割を担っています。

ケース自動倉庫に用いられる板金部品

ロータリー式ストッカー

自動倉庫内で荷物や製品を効率的に収納・取り出しするための縦型回転式収納システム。板金加工で製作されるフレームや部品が、ストッカー内で円滑に動くために必要です。高い収納効率とスピーディな出庫が求められます。

ラック

自動倉庫内で物品を整理するための棚。板金で作られることが多く、強度や安定性が求められます。商品や部品の格納に使用され、効率的なスペース活用を実現します。

コンベアベルト構造

自動倉庫内で荷物を搬送するためのフレームや支柱。これらも板金加工で製造されることが一般的です。搬送システムにおいて、部品をスムーズに運ぶための重要な役割を果たします。

パレット

荷物の収納や移動を支えるための基盤となる部品。板金を使用して、耐久性の高いパレットが作られます。自動倉庫内で商品や材料を効率的に保管・運搬するために欠かせません。

昇降装置のフレーム

自動倉庫の中で貨物を上げ下げする装置のフレーム。板金はその強度や精度が求められます。昇降装置は、収納庫内で効率よく物品を移動させるために使用されます。

ストレージトレイ

物品を整理するためのトレイ。板金で作られることが多く、棚やラックの一部として機能します。荷物の保管や管理に役立つ、シンプルで耐久性の高い部品です。

ケース自動倉庫用筐体に求められる基本仕様

1. 高い強度・耐久性

倉庫内では、長時間にわたって荷重がかかったり、搬送装置による衝撃が加わる場面が多々あります。そのため、筐体には高い強度と耐久性が求められます。板金加工においては、十分な板厚を確保するとともに、適切な補強リブやフレーム構造を採用することが重要です。

2. 優れた美観性

ケース自動倉庫は単なるバックヤード設備ではなく、時には見学対応や品質管理面からも高い美観が求められます。表面処理には、粉体塗装や電着塗装が施されることが多く、溶接跡や加工傷が目立たない仕上がりが求められます。

3. 精密な寸法精度

搬送ラインや保管ラックなど、各ユニットが正確に組み合わさる必要があるため、筐体には高い寸法精度が必要です。レーザー加工や高精度曲げ加工技術を用い、部品間の誤差を最小限に抑えることが求められます。

4. 柔軟なカスタマイズ性

ケースの種類や保管方法によって、筐体の設計要件は大きく異なります。設計段階から顧客の要望を細かくヒアリングし、柔軟なカスタマイズに対応できる製造体制が不可欠です。

板金筐体製造における重要なポイント

ケース自動倉庫向け筐体の製造にあたっては、いくつか押さえておくべきポイントがあります。

材質選定

一般的に、スチール材(鉄)が採用されることが多いですが、耐食性や軽量化を重視する場合はステンレスやアルミニウムが使用されることもあります。用途やコスト、耐久性を考慮し、最適な材質選定を行うことが重要です。

溶接・組立技術

高強度かつ高精度な筐体を製造するためには、熟練した溶接・組立技術が欠かせません。特に、大型筐体では歪みや反りが発生しやすいため、適切な溶接順序や治具を活用した精密組立が求められます。

表面処理・仕上げ

美観性を確保するためには、塗装前の表面研磨や脱脂処理も重要な工程です。また、最終仕上げとして、パネル間の隙間処理やエッジ部の面取りなど、細部まで丁寧な作業が品質を左右します。

筐体製造におけるノウハウ

ケース自動倉庫向け筐体を高品質に仕上げるためには、単なる加工技術だけでなく、設計・製造・品質管理にわたる幅広いノウハウが不可欠です。

熱変形を見越した設計

溶接工程では局所的な加熱が発生するため、熱変形を見越した設計が必要です。例えば、対称形状にする、溶接ビードを分散させるなど、事前に変形を抑制する工夫を盛り込むことが重要です。

製造工程でのフィードバック

設計通りに製造できるかどうかは、現場の加工技術や設備能力にも左右されます。そのため、設計段階から製造部門と密に連携し、量産性や加工しやすさを考慮した設計フィードバックを行うことが高品質化に直結します。

長期使用を見据えた防錆対策

ケース自動倉庫は、長期間使用される設備のため、筐体についても、溶接部やエッジ部における錆発生リスクを考慮し、防錆対策を講じることが重要です。電着塗装の採用や、錆びやすい部分に防錆コートを施すなどの手法が有効です。

───────────────

ケース自動倉庫は、これからの物流業界においてますます重要な存在となると考えられます。そして、その運用を支える板金筐体には、高い強度、美観性、精密性、カスタマイズ性が求められます。

筐体製作においては、材質選定、溶接技術、表面処理、熱変形対策、防錆対策など、多岐にわたるノウハウが必要です。こうした知見を活かすことで、長期間にわたり安定稼働する高品質なケース自動倉庫を実現することができます。

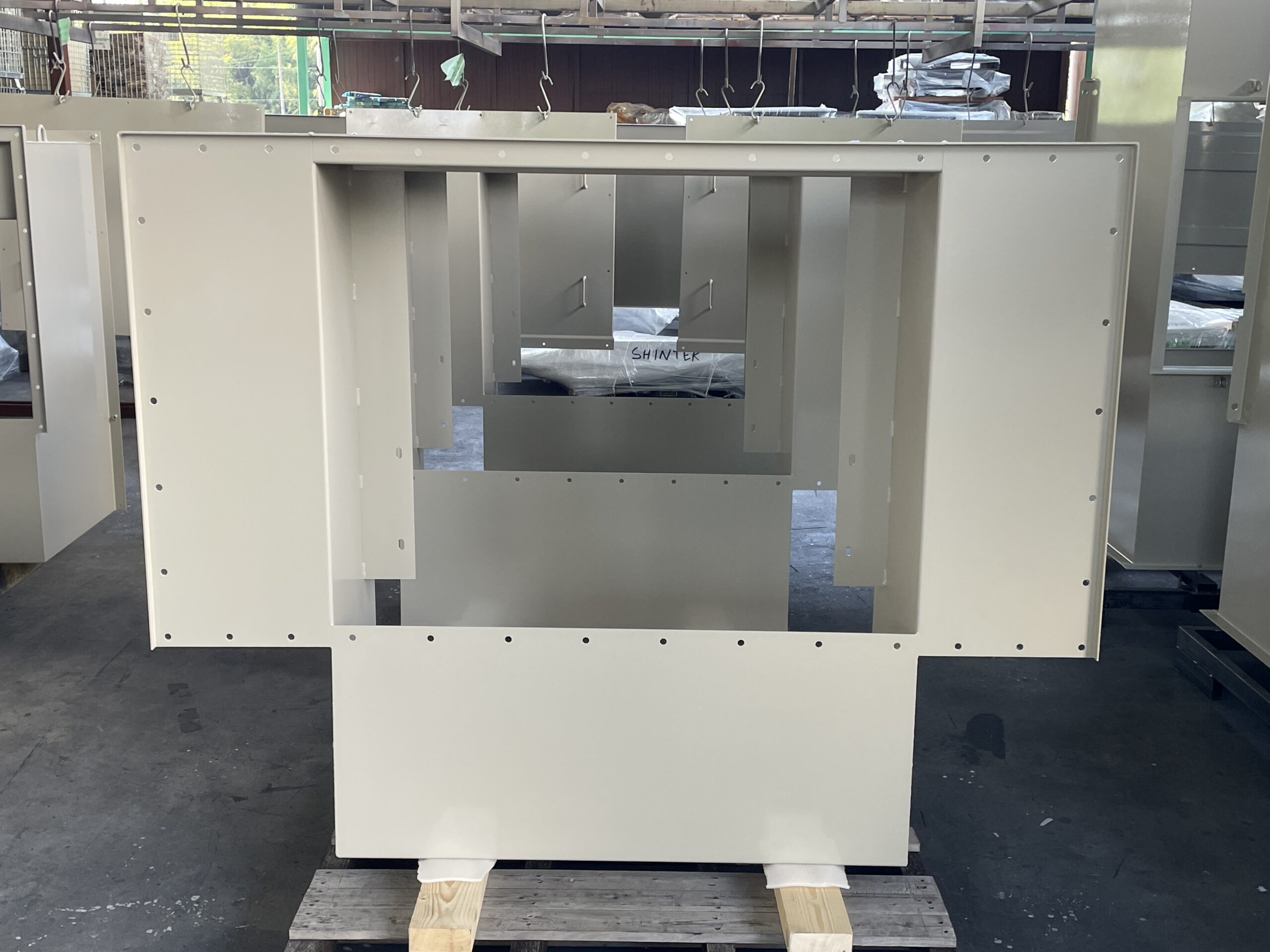

製品調達事例

ダクト

サイズ:900*340*1270(W*D*H)

材質 :SS400

特徴 :塗装込みで対応

ダクト

サイズ:1200*600*2600(W*D*H)

材質 :SS400

特徴 :塗装込みで対応

ダクト

サイズ:1500*1000*800(W*D*H)

材質 :SS400

特徴 :塗装込みで対応